一、基础简介

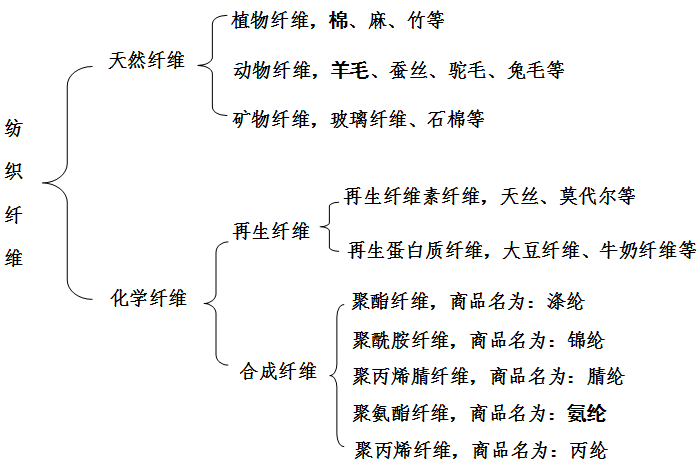

纺织纤维是指具有一定强度、弹性、细度、长度,可用来制造纺织品的材料。纺织工业目前使用的纤维种类很多,但纺织纤维按其来源来分只有两大类,即天然纤维和化学纤维。而再生纤维属于化学纤维的分支,主要产品为再生纤维素纤维。

图表1.纺织纤维分类

资料来源:网络公开

棉、麻、羊毛和合成纤维是消费型衣物的主要原料,而矿物纤维作为特殊场所使用衣物材料占据着固定市场。再生纤维的开发及应用是为了替代天然纤维和合成纤维的,实现环保功能。

再生纤维素纤维资源种类繁多,主要有棉短绒、木材、竹子、麻秆、秸秆、棉杆、芦苇、稻草等等。国内外已经利用可再生资源开发了多种纤维,其中目前技术最成熟、用量最大的是再生纤维素纤维,包括普通粘胶纤维、高湿模量粘胶纤维、Lyocell纤维、醋酯纤维、铜氨纤维、富强粘胶纤维等。行业中必提的是莫代尔纤维,其在整个纤维制作过程中使用天然环保材料,产品技术门槛较高、使用质感优秀,被称为再生纤维素纤维中的贵族。而原材料广泛的粘胶纤维具备天然纤维触感,其产量已逐渐超过棉花,再生纤维发展趋势长期看好。

二、再生纤维工艺

环保型再生纤维即再生纤维素纤维将天然纤维素再加工后制备成纺纱纤维,其制备工艺主要有粘胶法(粘胶纤维)、溶剂法(铜氨纤维)、纤维素氨基甲酸酯法(CC法),其中粘胶纤维产量占比90%。

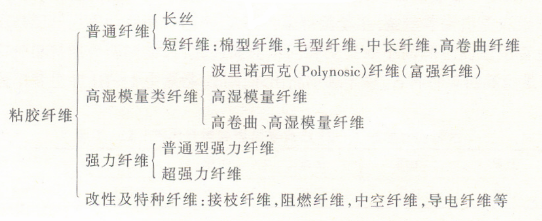

粘胶纤维从其物理特性上分为普通纤维、高湿模量纤维、强力纤维、改性及特种纤维,见图2。

图表2.粘胶纤维分类

数据来源:网络公开资料

粘胶纤维产业链源头是植物纤维,主要是木材、竹子、稻草等制备成的纤维素浆粕。纤维素能够很好的溶于浓硫酸、浓氯化锌、铜氨溶液和复合有机溶液体系中,与酸碱都能发生反应,同时具备酯化、醚化能力,因此处理手段丰富,从而容易实现制备工艺多样性。

纤维素浆粕制备工艺主要有:备料--蒸煮--漂前精选--漂白--漂后精选--抄浆--脱水、烘干--浆粕。其中涉及化学蒸煮溶解(亚硫酸盐法、预水解亚硫酸盐法、苛性钠法)、化学漂白,会废液处理要求较高,容易造成环境污染。

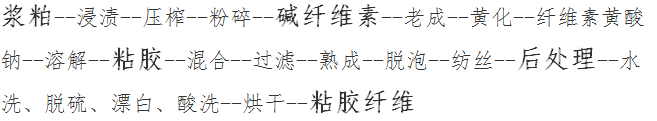

粘胶纤维的生产主要过程分为:(1)粘胶的制备;(2)纺前准备;(3)纤维成型;(4)纤维后处理。其中浸渍、老成、黄化、黄酸钠溶解、熟成、过滤、纺丝(凝固浴)都涉及化学反应,生产化学副产品,需要回收处理。

图表3.工艺流程

数据来源:网络公开资料

粘胶纤维纺丝是将粘胶溶液通过多孔喷丝头挤出进入凝固浴中,使纤维素黄酸脂凝固成为丝条,然后再分解成水化纤维素。主要涉及纤维素黄酸脂遇酸的分解反应、粘胶中酸碱的中和反应、纤维素黄酸钠与硫酸锌的过渡反应。在初生的粘胶纤维中,由于结晶速度不同,截面结构不均匀,因此还需要经过拉伸,完成结构重新排列。后续再经过严格的后处理工艺完成最终的纤维成卷。

再生纤维素纤维生产集合了天然纤维(棉、毛)和化学纤维两者的生产工艺,对工艺控制要求较高,也正是因为复杂的物理化学处理方法使得其使用感受能够更好。

三、再生纤维的产业应用情况

(一)产业发展史

再生纤维素纤维的发展总体上可以分为三个阶段,形成了三代产品。第一代是20世纪初为解决棉花短缺而面世的普通粘胶纤维。第二代是20世纪50年代开始实现工业化生产的高湿模量粘胶纤维,其主要产品包括日本研发的虎木棉和美国研发的变化型高湿模量纤维HWM以及兰精公司80年代后期采用新工艺生产的Modal纤维。60年代后期开始,由于合纤生产技术的迅速发展,原料来源充足和成本低廉,合成纤维极大地冲击了再生纤维素纤维的市场地位。在此期间,世界再生纤维素纤维的发展趋于停滞。第三代产品是以20世纪90年代推出的短纤Tencel(天丝)、长丝Newcell为代表。受健康环保意识、崇尚自然等因素的影响,人们对再生纤维素纤维有了新的认识,新一代再生纤维素纤维的理化性能也有了充分的改进,因此,再生纤维素纤维的应用重新出现了迅猛的增长。

由于粘胶纤维生产工艺流程长、“三废”污染大、原有设备老化以及生产成本较高等原因,自20世纪90年代,欧、美、日等工业强国纷纷关闭它们的粘胶纤维厂,缩减粘胶纤维的产量,他们把粘胶纤维的生产集中在少数大公司,这样,有利于治理污染及新工艺、新品种的开发。与此同时,他们经过技术革新,大幅度提高粘胶纤维产品的质量,开发新品种、新技术,大大提高产品的附加值。并开发出中空、阻燃、防臭、竹节、异形、远红外等上百个差别化纤维品种。

在亚洲,韩国、日本由于设备老化和产品竞争力的下降,已停止了粘胶纤维的生产;目前全世界粘胶纤维生产能力的增长主要集中在中国。近几年,在中国纺织业高速发展的带动下,粘胶纤维产业得到了快速发展。粘胶工业生产能力呈连续波动趋势,主要从欧洲转移到远东,这与欧洲粘胶纤维生产厂家的减少有关。尽管有环境污染,这种纤维在很长时期内仍将进行生产。从20世纪50年代开始,我国先后建了粘胶纤维的生产厂,如丹东化学纤维厂、保定化学纤维厂等。50年来粘胶纤维稳步发展,从20世纪90年代起我国粘胶纤维工业快速发展,产量以平均每年10%以上的速度增长。

(二)市场占有情况

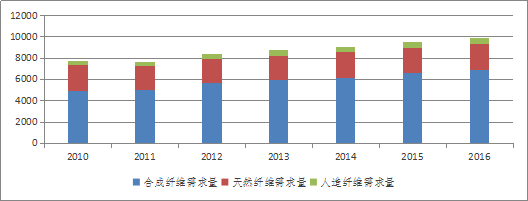

截至2016年,世界纤维实际需求量达9880万吨。其中,天然纤维、合成纤维和再生纤维需求量分别为2410万吨、6923万吨和546万吨。合成纤维、天然纤维以及再生纤维2016年的需求占比分别为70%、24%以及6%。再生纤维需求占比逐年升高,年复合增长率约为5.1%。而截止2017年底,我国粘短行业产能已突破400万吨,较2016的年374万吨增幅为6.91%,呈现缓慢有序的增长态势。产能全球占比接近70%。成为粘胶短纤最大的生产国。

图表4.全球纺织纤维需求量分布(万吨)

资料来源:中国产业信息网

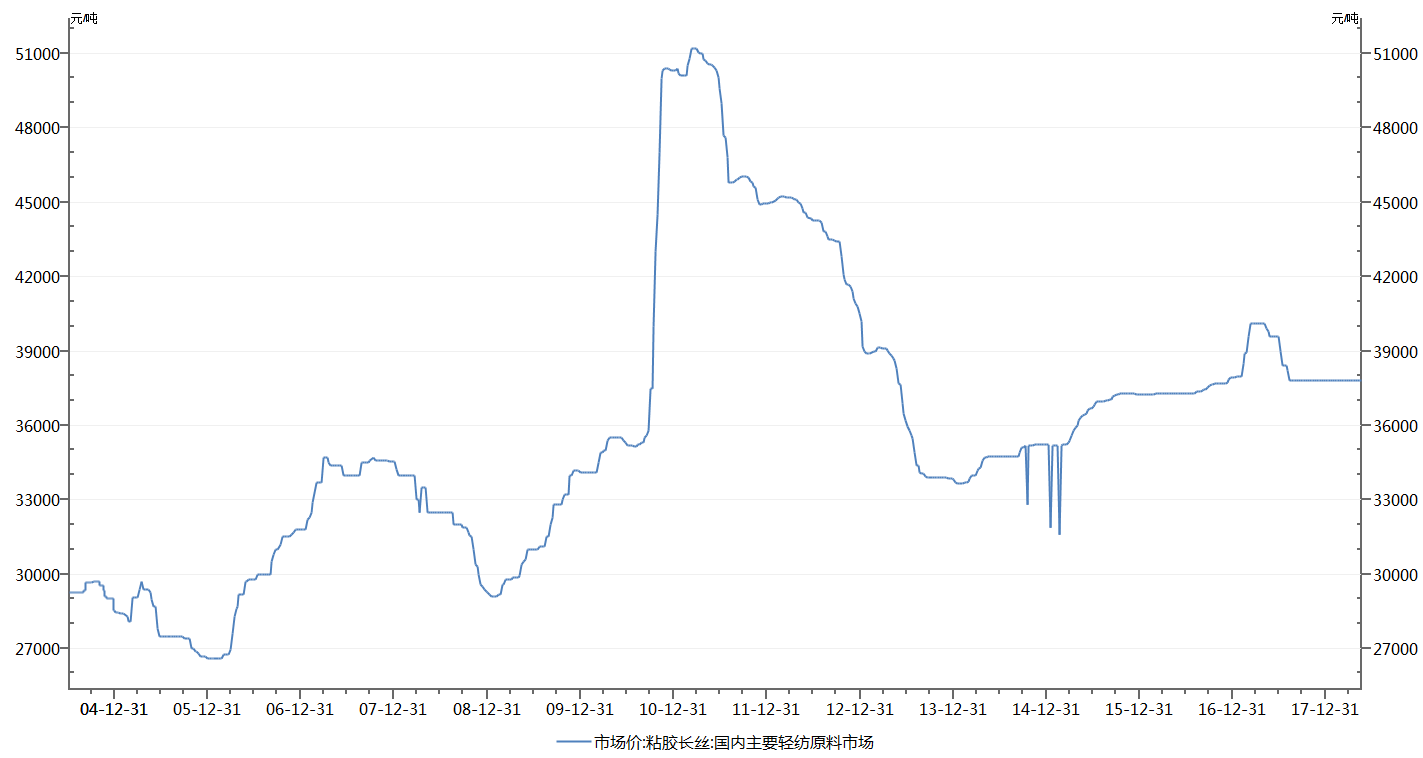

图表5. 粘胶长丝价格波动图

资料来源:wind咨询

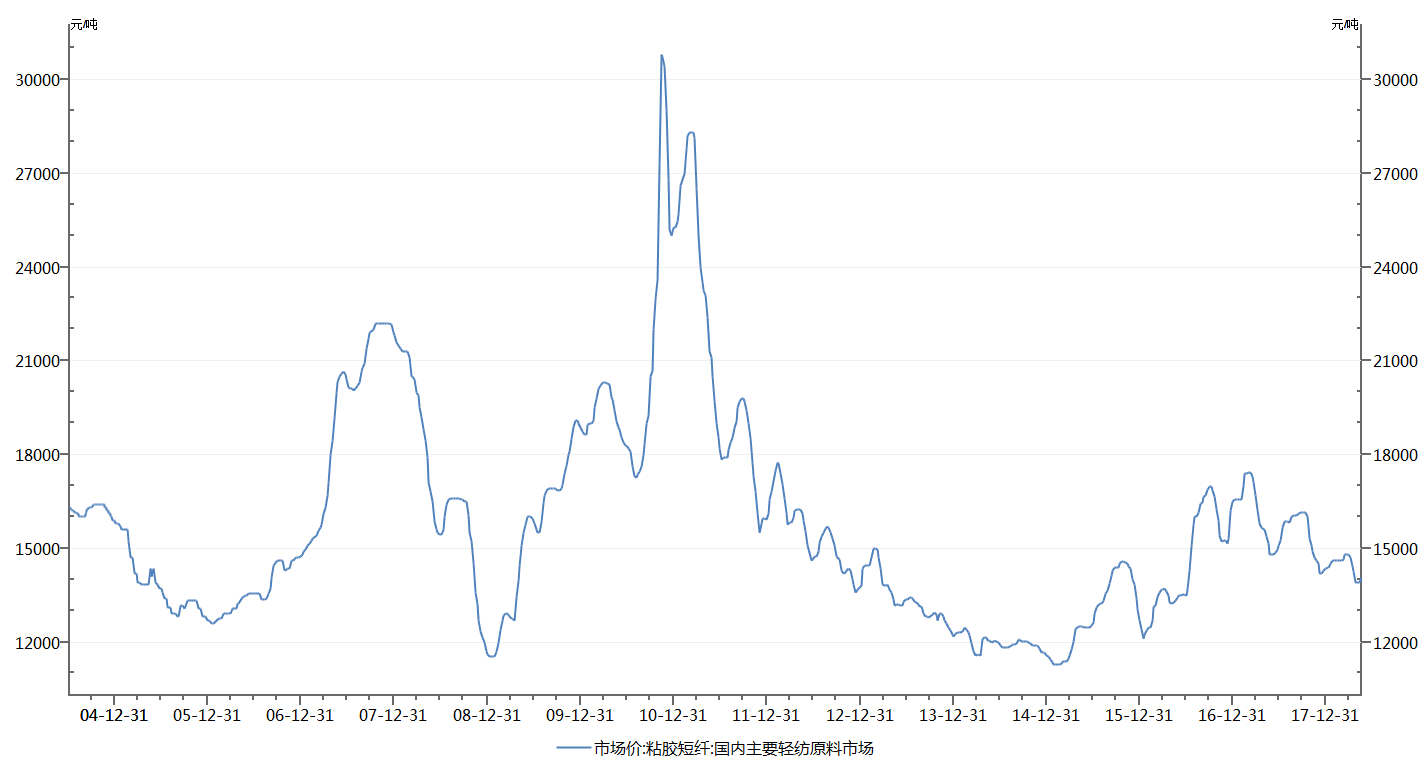

图表6. 粘胶短纤价格波动图

资料来源:wind咨询

粘胶行业产品价格在2010年时达到峰值,之后由于产能扩展和纺织行业周期调整进入4年的下行阶段。自2015年以来,粘胶长丝价格整体维持平稳微升,粘胶短纤则有周期性变化,目前处于产能释放、价格周期性回落阶段。

(三)产业发展问题

以粘胶纤维为主的再生纤维素纤维产业虽然集中于中国地区,但是受到本身制造特性的影响,环保问题和性能问题还是现在和未来都要面对解决的问题。

环保问题:粘胶纤维生产存在对环境的污染问题,主要是硫化氢、二硫化碳对大气的污染及废水中有机物、硫酸盐对水质的污染。由于环保原因,发达国家逐渐退出粘胶纤维生产领域,产能向发展中国家转移,其中,中国、印度与印尼发展最快。如果传统粘胶纤维的生产在污染治理方面措施合理,尽管工艺复杂、投资大,但粘胶纤维仍然有它的生命力。我国发展粘胶纤维工业不能以牺牲环境为代价,要积极消化吸收国外粘胶纤维生产企业在治理有害物质排放方面取得的最新成果和成功经验,发达国家企业对有害物质的回收率均在85%左右,Lenzing的联合装置系统对有害气体的回收率达90%。

差别化粘胶纤维:国内粘胶纤维品种还十分单一,以常规品种为主,化纤差别率只有25%左右,更缺乏在非服用领域的开发研究。而国际粘胶纤维的发展趋势是高性能、差别化、功能化与环保化等新型纤维的开发应用,下游产品风格因此而更加丰富多样。远红外、超细纤维、中空纤维、负氧离子、抗菌、阻燃等多功能复合粘胶纤维的开发应用则进一步推进了面料档次的提高,使其向保健、舒适、功能化、特色化、高仿真、高附加值方向发展。粘胶纤维除了应用于服用领域之外,在非服用领域的发展空间也极为广阔,例如非织造布、工业丝、工程建设、国防等领域,这些领域都是中国纺织工业协会确定的纺织行业重点投资方向。

四、总结

再生纤维产业以再生纤维素纤维而著称,主要的粘胶纤维产业集中于我国,发展迅速。其原材料的可再生和纺织物良好触感是产业的核心价值所在,使得粘胶纤维在纺织纤维中的使用占比逐年增加,行业利润可观。但其制备过程中的污染问题困扰实际生产的扩张,正因如此,国外发展出纯天然制造的莫代尔等产品,实现差别化产品制造,差别化也是国内产品需要面对的问题。

总体来说,国内工艺落后使得制造过程中的环保问题凸显。虽然再生纤维素纤维是一种绿色纺织纤维,但其生产制造过程的污染问题不适于生产宜居型城市,因此项目更适合落地于宁东此类大型化工基地。

(投资发展部)

|